![]() Эффективно использовать пергу как лечебное средство и в пчеловодной практике для приготовления подкормок можно только после освобождения перговых гранул от восковой основы. Наиболее целесообразно получать целые гранулы, разрушая восковую основу перговых сотов, поэтому перед разрушением их сушат, чтобы придать перговым комочкам высокую прочность.

Эффективно использовать пергу как лечебное средство и в пчеловодной практике для приготовления подкормок можно только после освобождения перговых гранул от восковой основы. Наиболее целесообразно получать целые гранулы, разрушая восковую основу перговых сотов, поэтому перед разрушением их сушат, чтобы придать перговым комочкам высокую прочность.

Сушка перги — сложный процесс, к которому предъявляют особые требования, так как высушенный продукт должен сохранять свои биологически активные свойства. Многие исследователи одним из лучших способов удаления влаги из перги считают вакуумную сушку, но она, к сожалению, еще недостаточно изучена.

Мы определяли влияние вакуумной сушки на физико-химические свойства перги. Исследования проводили в два этапа. На первом устанавливали изменение температуры и остаточной влажности перги, находящейся в соте, в процессе вакуумной сушки (перговые соты были получены из различных районов Рязанской области). Из них формировали навески, которые располагали на теплоподводящей поверхности вакуумного сушильного шкафа. Температуру поддерживали в диапазоне 50–51°С. Для контроля температуры перги во время сушки в гранулы с внешней стороны каждой навески внедряли микротермодатчики. Из восковой основы сотов, не содержащей перги, также составляли навески и сушили их вместе с перговыми сотами.

Вакуум (0,098–0,099 МПа) создавали насосом, работавшим на протяжении всего процесса. Через каждые 2 ч регистрировали температуру перги в соте, после чего в сушильную камеру подавали атмосферное давление, навески извлекали и взвешивали на весах ВЛТК-500М с точностью до 0,01 г. Через 14 ч после последнего взвешивания их разрушали и разделяли на пергу и воск. Остаточную влажность перги определяли по стандартной методике (ТУ 505–92).

Анализ полученных данных показывает, что на протяжении 14 ч сушки остаточная влажность перги изменилась от 25 до 7,7%, при этом температура продукта увеличилась от 26,5 до 50°С. Масса восковой основы перговых сотов оставалась постоянной, следовательно, ее влажность не изменилась.

На втором этапе сушили измельченную пергу. Для этого перговые гранулы дробили на измельчителе молоткового типа, после чего рассеивали на ситовом рассеве на три фракции со средним диаметром частиц 0,3; 1,5; 2,5 мм. Далее продукт слоем 12–15 мм помещали в вакуумный сушильный шкаф на теплоподводящую поверхность. Опыт проводили в соответствии с описанной выше методикой. Полученные результаты показали, что по мере уменьшения гранулометрического состава увеличивается скорость сушки перги и снижается величина влажности, до которой можно высушить продукт.

Д.Е.КАШИРИН

ФГОУ ВПО Рязанская ГСХА

Как мы боролись летом против варроатоза …

сен 23, 2015

Зимовка пчел в пенополистироловых ульях…

авг 8, 2016

Готовьте сани!

апр 3, 2022

Какие все-таки летки нужно открывать зим…

нояб 26, 2024

Радиактивное загрязнение сотов…

сен 10, 2014

Апитерапия в содружестве с гирудотерапие…

нояб 24, 2022

Рассказ Логиныча

март 7, 2020

Подготовка апитерапевтов…

окт 25, 2014

Из жизни пчел моей пасеки…

апр 14, 2015

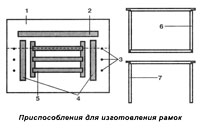

Рамки, рамки, рамки... (3)…

янв 17, 2018

Влияние методов стабилизации на качество…

сен 16, 2014

Модификация метода В.Ф.Ващенко…

мая 13, 2022

Адрес редакции журнала "Пчеловодство":

Адрес редакции журнала "Пчеловодство":