![]() Поскольку прополис представляет собой сырье для производства многих лекарственных препаратов, то спрос на него постоянно увеличивается, а требования к его чистоте становятся все более строгими. На практике его получают, соскабливая со стенок ульев, рамок и холстиков. От заготовителей он поступает в виде комков различной формы, крошки и т.п. с воском, механическими и прочими примесями (древесина, остатки мертвых пчел, ворс из холстиков).

Поскольку прополис представляет собой сырье для производства многих лекарственных препаратов, то спрос на него постоянно увеличивается, а требования к его чистоте становятся все более строгими. На практике его получают, соскабливая со стенок ульев, рамок и холстиков. От заготовителей он поступает в виде комков различной формы, крошки и т.п. с воском, механическими и прочими примесями (древесина, остатки мертвых пчел, ворс из холстиков).

Технология получения чистого прополиса состоит из следующих операций: разделение комков на кусочки размером 10–20 мм; измельчение при минусовой температуре; очистка измельченного сырья; прессование в брикеты; упаковка для реализации. При этом нужны различные температурные режимы. Например, измельчать прополис рекомендуется при температуре –10...–20°С, а прессовать в брикеты — при более 20°С.

На кафедре механизации животноводства Рязанской ГСХА им. проф. П.А.Костычева изучали основные свойства прополиса, связанные с его переработкой. Программа исследований включала: определение исходной влажности, объемной массы, угла естественного откоса измельченного прополиса; выявление влияния температуры на коэффициенты трения и адгезионные свойства продукта; установление аспирационных свойств прополиса и основных его примесей (древесные опилки и воск); степени сжатия и плотности сформированных брикетов очищенного продукта.

Влажность прополиса устанавливали сушкой (ГОСТ 13496.3–80). Брали четыре пробы продукта из разных районов Рязанской области. Объемную массу измельченного прополиса и угол естественного откоса определяли с использованием литровой пурки ПХ–1 (ГОСТ 7861–740). Для этого в последнем случае измельченный прополис высыпали на горизонтальную плоскость с образованием конуса.

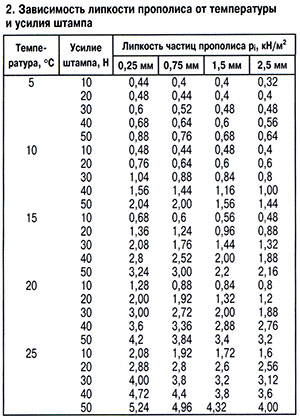

Углы трения по нержавеющей стали без давления в покое и движении выявляли на наклонной плоскости. Адгезионные свойства продукта определяли по стандартной методике на приборе Качинского. Усилие штампа из нержавеющей стали на испытуемый материал варьировало в диапазоне от 10 до 50 Н с шагом 10 Н. Площадь штампа — 0,0025 м2, время его воздействия на материал при каждом испытании 60 с. Опыт проводили при температуре прополиса от 5 до 25°С (с шагом 5°С) и влажности 4,5%.

Скорость витания частиц прополиса и его примесей (древесные опилки и восковой ворох) определяли на пневмосепараторе семяочистительной машины СМ–0,15. Очищенный и измельченный материал рассеивали на фракции со средним размером частиц 0,25; 0,75; 1,5; 2,5 мм. Аналогичным образом подготавливали опилки и восковой ворох.

Порошок прополиса в пресс-форме прессовали на установке, изготовленной на базе образцового динамометра ДОСМ-3-0,1. При этом записывали усилие прессования, по величине которого и площади поперечного сечения пресс-формы определяли давление пресса. Работу выполняли при температуре воздуха 22...25°С и влажности продукта 4–4,5%.

Степень сжатия рассчитывали из отношения плотности сформированных брикетов к объемной массе измельченного прополиса, а плотность последних — по стандартной методике с использованием мерного цилиндра. В качестве выходного параметра прессования брали прочность брикетов при сжатии в радиальном направлении. Для брикетирования применяли ту же установку, что и для прессования.

В ходе исследований получили следующие результаты. Относительная влажность прополиса составляла 4,0–4,5%. Среднее значение объемной массы измельченного прополиса — 431, 428, 423, 398 кг/м3 при среднем размере частиц пробы 0,25, 0,75, 1,5, 2,5 мм соответственно. Угол естественного откоса продукта при изменении гранулометрического состава проб оставался примерно одинаковым и находился в пределах 30–31°.

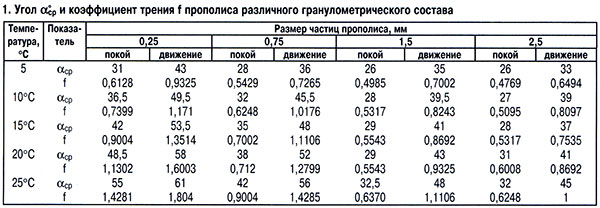

Результаты определения коэффициентов трения f в покое и движении прополиса различного гранулометрического состава по нержавеющей стали в зависимости от температуры представлены в таблице 1.

С увеличением температуры возрастает коэффициент трения прополиса, а чем меньше его частицы, тем он больше. Коэффициенты трения при температуре 5...25°С для частиц размером 1,5–2,5 мм практически равны и находятся в пределах 0,4769–0,6370 в покое и 0,6494–1,1106 в движении. При температуре 5°С коэффициенты трения между собой различаются незначительно независимо от размера частиц. С увеличением температуры больше проявляются липкостные свойства прополиса (табл. 2).

С увеличением температуры возрастает коэффициент трения прополиса, а чем меньше его частицы, тем он больше. Коэффициенты трения при температуре 5...25°С для частиц размером 1,5–2,5 мм практически равны и находятся в пределах 0,4769–0,6370 в покое и 0,6494–1,1106 в движении. При температуре 5°С коэффициенты трения между собой различаются незначительно независимо от размера частиц. С увеличением температуры больше проявляются липкостные свойства прополиса (табл. 2).

Самые высокие значения липкости имели частицы размером 0,25 мм. С увеличением их величины липкость частиц снижалась, что связано с уменьшением площади контакта продукта с поверхностью штампа.

Определяя скорости витания частиц прополиса, древесных опилок и воскового вороха, установили, что при среднем размере частиц 2,5 мм и скорости воздушного потока 8 м/с удается получить до 95% чистого прополиса. Потери, возможно, связаны с наличием в частицах восковой составляющей. При скорости воздушного потока 7 м/с примеси воска равны 20%, что допускает ГОСТ 28886–90 «Прополис». При размере частиц 1,5 мм и скорости 6,8 м/с можно получить до 80% чистого продукта; при скорости 6 м/с выход полезного продукта равнялся 90%. При размере частиц 0,75 мм и скорости 5,6 м/с выход чистого продукта составил 80–82%; при скорости 5 м/с выход полезного продукта — 85%. При размере частиц 0,25 мм и скорости 5 м/с можно получить до 80% чистого прополиса; при скорости 4,5 м/с выход полезного продукта — 87%.

Прочность брикетов прополиса, при которой их можно фасовать, транспортировать и хранить, находится в диапазоне 0,6–0,8 МПа, что получается при давлении прессования 9–9,6; 6,2–8; 3,8–6,3 МПа и выдержке в канале пресс-формы 0, 10, 20 с соответственно. При этом плотность брикетов составляет 1100–1200 кг/м3, а степень их сжатия равняется 2,62–2,86.

В.Ф.НЕКРАШЕВИЧ, М.В.ЧУРСИНОВ

Рязанская ГСХА

Некоторые способы поимки роев…

март 17, 2016

Фенолог В.А.Батманов пчеловодам Урала…

апр 18, 2017

Усовершенствованная технология получения…

апр 16, 2015

Синюха голубая как пыльценосное растение…

фев 11, 2014

Многофункциональная диафрагма…

июль 31, 2014

Весенний облет

фев 28, 2017

Один из способов дезинфекции…

авг 9, 2018

Мини-электроподъемник…

сен 29, 2014

Верхнее утепление и термогенез семьи…

нояб 1, 2022

Мои советы

март 22, 2015

Где размещать пасеку

авг 11, 2022

Медосборные условия Ростовской области…

сен 19, 2016

Зимние воспоминания о лете…

июнь 16, 2023

Зимовка пчел в помещениях…

нояб 29, 2014

Технология промышленной переработки перг…

июль 7, 2014

Адрес редакции журнала "Пчеловодство":

Адрес редакции журнала "Пчеловодство":