Подогнать бесфальцевые корпуса так, чтобы они плотно прилегали по периметру без зазоров, задача достаточно трудная, требующая высокой квалификации столярного мастерства и наличия соответствующих профессиональных инструментов. А.П.Острянский пишет: «При сборке корпусов и надставок с разными погрешностями начинаются проблемы: перекосы, неточности и так далее» (ж-л «Пчеловодство» №10, 2007).

Притирка сопрягаемых поверхностей наждачной бумагой, как рекомендовал автор более ранней публикации, не привела к желаемому результату. Через зазоры между корпусами величиной даже несколько десятых долей миллиметра в улей поступает холодный воздух, поэтому пчелы их усиленно прополисуют.

Предлагаю более надежный способ устранения зазоров между бесфальцевыми корпусами многокорпусных ульев. Суть этого способа состоит в следующем.

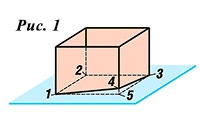

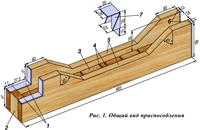

После изготовления корпуса (лучше, чтобы погрешности размеров не превышали величины 2—3 мм) устанавливаю его на стекло толщиной 4 мм или более. Корпус тремя точками 1, 2 и 3 опирается на стекло (рис. 1). Четвертая точка 4 поднята над поверхностью стекла на расстояние 4–5. Измеряю его абсолютную величину, переворачиваю корпус и в углы 1, 2 и 3 вбиваю маленькие гвоздики так, чтобы их шляпки выступали на 1–1,5 мм над поверхностью.

После изготовления корпуса (лучше, чтобы погрешности размеров не превышали величины 2—3 мм) устанавливаю его на стекло толщиной 4 мм или более. Корпус тремя точками 1, 2 и 3 опирается на стекло (рис. 1). Четвертая точка 4 поднята над поверхностью стекла на расстояние 4–5. Измеряю его абсолютную величину, переворачиваю корпус и в углы 1, 2 и 3 вбиваю маленькие гвоздики так, чтобы их шляпки выступали на 1–1,5 мм над поверхностью.

В угол 4 гвоздь вбиваю так, чтобы его шляпка выступала над поверхностью на величину 1÷1,5 + расстояние 4–5. Ставлю корпус гвоздями на стекло и корректирую вылет гвоздей так, чтобы все четыре шляпки совпали с плоскостью стекла без зазоров и корпус не качался.

Затем готовлю смесь казеинового клея с мелкими опилками. Наношу его на торец корпуса таким слоем, чтобы были перекрыты все четыре шляпки гвоздей. Застилаю стекло полиэтиленовой пленкой и устанавливаю на него корпус. Излишки клея выдавливаются, а после его полимеризации дефекты торца корпуса полностью нивелируются.

Если зазор 4–5 достаточно большой, его можно распределить между точками 2 и 4. Для этого шляпки гвоздей должны выступать на половину абсолютной величины зазора 4–5.

Торцевые поверхности корпусов должны иметь достаточно грубую структуру для лучшего сцепления с клеем. Время его полимеризации около 24 ч, поэтому для ускорения работы можно использовать несколько стекол для параллельной коррекции размеров других корпусов.

После публикации статьи «Пыльцеуловитель» (ж-л «Пчеловодство» №10, 2007) получил много писем с однотипными вопросами.

Приспособление изготовил в единственном экземпляре, установил на входе в нижний леток улья и собирал примерно стограммовый стаканчик (по объему) обножки в день, поэтому о коммерческих масштабах сбора пыльцы сообщить не могу.

Приспособление изготовил в единственном экземпляре, установил на входе в нижний леток улья и собирал примерно стограммовый стаканчик (по объему) обножки в день, поэтому о коммерческих масштабах сбора пыльцы сообщить не могу.

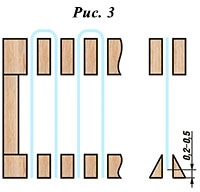

В описанной конструкции концы нитей (лески) пыльцесъемника свободно свисали, не достигая 0,2–0,5 мм до плоскости сетки, прикрывающей кювету для сбора обножки. Отверстия для лески просверлил с шагом 5±0,2 мм.

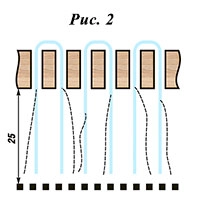

Со временем под воздействием температуры и влажности происходит деформация лески (рис. 2), поэтому периодически необходимо снимать пыльцеуловитель и вручную корректировать положение нитей.

Со временем под воздействием температуры и влажности происходит деформация лески (рис. 2), поэтому периодически необходимо снимать пыльцеуловитель и вручную корректировать положение нитей.

Чтобы снизить такие искажения, следует несколько изменить конструкцию, изготовив пыльцеуловитель в виде жесткой рамки.

В ее верхней планке просверлить отверстия с шагом 4,5–5,2 мм диаметром на 0,1–0,2 мм больше диаметра лески, а в нижней — с таким же шагом отверстия Ø2–2,5 мм (рис. 3).

Э.Г.БЕРЗИНГ

г. Белгород

Ухожья бортевые да колодные…

март 1, 2022

«Метод выходного дня»

нояб 28, 2014

Среднерусские пчелы — самые лучшие …

янв 31, 2020

Колючие медоносы

июнь 16, 2015

Сахара – важнейшие составляющие корма пч…

март 20, 2017

Селекция устойчивых к заболеваниям пчел …

мая 3, 2015

Матки-помощницы

март 11, 2021

Результаты экспериментальной зимовки…

июнь 21, 2019

Маленькие правила

март 26, 2017

Портативная медогонка…

сен 3, 2015

Камера Огурцова для дезинфекции пчелиных…

авг 21, 2018

Ящерицы на пасеке

окт 1, 2016

У наших друзей на Балканах…

окт 27, 2015

Распространение аскосфероза в Узбекистан…

март 27, 2017

Теплое дно

сен 21, 2019

Адрес редакции журнала "Пчеловодство":

Адрес редакции журнала "Пчеловодство":