Предлагаю технологию изготовления стандартных гнездовых и магазинных рамок на базе простейшей домашней мастерской.

Хорошо просушенные заготовки будущих деталей из прямослойного дерева без явных пороков обрабатываю по всем плоскостям с допуском ±0,2–0,3 мм к чертежным размерам. Торцевание выполняю маятниковой пилой по ступенчатому упору, дающему возможность одновременно обрабатывать две-три заготовки. Острые ребра деталей притупляю лепестковым кругом или наждачной бумагой вручную.

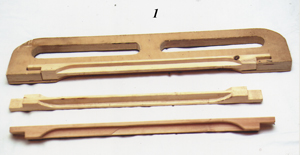

Верхним брускам придаю Т-образную форму поперечного сечения, для чего пилой предварительно формирую плечики. Пилу в станке заменяю на две фрезы Ø80 мм и шириной 14 мм с разделительным кольцом между ними. Брусок вкладываю в гнездо кондуктора (рис. 1) и по упорам и направляющему уголку выбираю четверти с обеих сторон его нижней грани. Глубина составляет 14–45 мм.

Верхним брускам придаю Т-образную форму поперечного сечения, для чего пилой предварительно формирую плечики. Пилу в станке заменяю на две фрезы Ø80 мм и шириной 14 мм с разделительным кольцом между ними. Брусок вкладываю в гнездо кондуктора (рис. 1) и по упорам и направляющему уголку выбираю четверти с обеих сторон его нижней грани. Глубина составляет 14–45 мм.

Лучше делать два прохода, а движения фрез выполнять навстречу друг другу до соединения выборок между собой. Фрезы предварительно шлифую в блоке с кольцом на общей оправе. Полезно также во избежание прожогов сточить их зубья через один, два или три на наждаке.

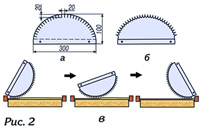

Контур боковых брусков формирую в специальном кондукторе (рис. 2) теми же фрезами, предварительно удалив разделительное кольцо. В верхней широкой части делаю каналы глубиной 1,0–1,5 мм и длиной 30,0–50,0 мм для сбора прополиса.

Контур боковых брусков формирую в специальном кондукторе (рис. 2) теми же фрезами, предварительно удалив разделительное кольцо. В верхней широкой части делаю каналы глубиной 1,0–1,5 мм и длиной 30,0–50,0 мм для сбора прополиса.

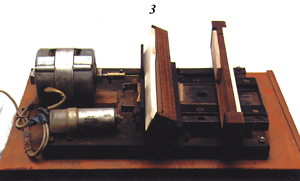

После шлифовки боковых брусков сверлю в них отверстия без предварительной разметки. Сверлильный станок собран на основе электродвигателя мощностью 20 Вт напряжением 220 В (рис. 3). В качестве сверла использую гвоздь Ø1,2 мм с откушенной шляпкой.  Держатели деталей выполнены из текстолита, а на их верхних ребрах нанесена разметка для сверления. Двигатель жестко закреплен на основании.

Держатели деталей выполнены из текстолита, а на их верхних ребрах нанесена разметка для сверления. Двигатель жестко закреплен на основании.

Процесс сверления осуществляется подачей держателя с деталью вперед и назад вместе с подвижной площадкой и справа налево в поперечном направлении по ограничительному уголку. Делаю дополнительные отверстия с наклоном 45° для завязывания концов проволоки на треугольник. Периодически двигатель останавливаю для охлаждения и удаления стружки пылесосом. Устроившись перед телевизором, за день сверлю отверстия в 500–1000 боковых планках.

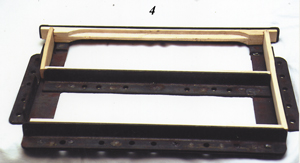

С помощью кондуктора (рис. 4) быстро и качественно собираю гнездовые и магазинные рамки. На подходящем стальном листе толщиной 2–2,5 мм укладываю готовую рамку, размечая положение и размеры упоров. Их делаю из стальных уголков 20x20 или 25x25 мм таким образом, чтобы устанавливаемые в них при сборке детали рамок плотно держались, а в зоне забивания гвоздей не мешали проходу молотка.

С помощью кондуктора (рис. 4) быстро и качественно собираю гнездовые и магазинные рамки. На подходящем стальном листе толщиной 2–2,5 мм укладываю готовую рамку, размечая положение и размеры упоров. Их делаю из стальных уголков 20x20 или 25x25 мм таким образом, чтобы устанавливаемые в них при сборке детали рамок плотно держались, а в зоне забивания гвоздей не мешали проходу молотка.

Изготовленные ограничители креплю согласно разметке на свои места по временной схеме на заклепки или винты. Собранный кондуктор проверяю в работе, после чего по одному удаляю временный крепеж, отверстия зенкую с обеих сторон и завариваю. Для облегчения конструкции по полкам уголков на основании просверливаю отверстия Ø10–12 мм, а в основе вырезаю окна. Заусенцы и пятна сварочных швов зачищаю и провожу антикоррозийную обработку.

Рамки, оснащенные нихромовой проволокой, привязанной только одним концом, храню на складе в ящиках из ДВП (970x520x320 мм). В них помещается 24 гнездовые или 48 магазинных рамок. Накануне осмотра или в день его проведения натягиваю проволоку и завязываю второй конец. Рамку кладу на подогретый лист вощины, лежащий на увлажненном упоре из фанеры толщиной 20–25 мм. Проволоку впаиваю, прокатывая по ней зубчатым колесом от ручного катка. Оно свободно вращается на оси в пазу жала электропаяльника мощностью 60 Вт, снабженного регулятором напряжения.

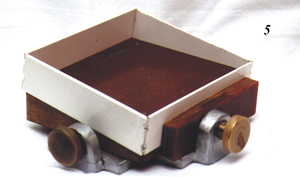

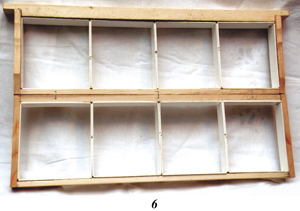

Для получения сотового меда использую мини-рамочки. Изготовляю их из полистирола, выпускаемого отечественными предприятиями в виде листов 3000x1300x2 мм. Масса листа 10 кг, и он свободно скатывается в рулон для дальнейшей перевозки в багажнике автомобиля. Указанный материал допущен Государственной санитарно-эпидемиологической службой РФ (заключение № 2 БЦ 01.224.П.000395.04.03 от 04.04.2003 г.) для изделий бытового назначения. Из одного листа можно изготовить около 400 секций. Разрезав его любым способом на полосы шириной 25 мм, собираю детали в кондукторе (рис. 5) и склеиваю электропаяльником. Для постановки в гнездовой корпус в двух полурамках, соединенных скобами, монтирую 8 секций (рис. 6).

Для получения сотового меда использую мини-рамочки. Изготовляю их из полистирола, выпускаемого отечественными предприятиями в виде листов 3000x1300x2 мм. Масса листа 10 кг, и он свободно скатывается в рулон для дальнейшей перевозки в багажнике автомобиля. Указанный материал допущен Государственной санитарно-эпидемиологической службой РФ (заключение № 2 БЦ 01.224.П.000395.04.03 от 04.04.2003 г.) для изделий бытового назначения. Из одного листа можно изготовить около 400 секций. Разрезав его любым способом на полосы шириной 25 мм, собираю детали в кондукторе (рис. 5) и склеиваю электропаяльником. Для постановки в гнездовой корпус в двух полурамках, соединенных скобами, монтирую 8 секций (рис. 6).  Чтобы их навощить, вкладываю внутрь дощечки. Готовые рамки ставлю во второй корпус через разделительную решетку. Если требуется установить полурамку в магазинную надставку, убираю скобы, а нижнюю половину оснащаю верхним бруском.

Чтобы их навощить, вкладываю внутрь дощечки. Готовые рамки ставлю во второй корпус через разделительную решетку. Если требуется установить полурамку в магазинную надставку, убираю скобы, а нижнюю половину оснащаю верхним бруском.

Если не будет достаточного количества сотов, не будет и товарного меда. Чтобы добиться экологической чистоты своей продукции, пчеловоды изготовляют вощину в домашних условиях. Этот процесс известен и освоен с начала позапрошлого века.

Сегодня наиболее рациональным представляется следующий порядок работы: заготовленный воск в количестве 10–15 кг подвергается стерилизации в открытом сосуде из нержавеющей стали.

Применение каких-либо стерилизаторов, работающих под давлением, не только смертельно опасно, но и технически бессмысленно, так как температура горения воска 300°С, а температура стерилизации вдвое меньше. За ней надо внимательно следить с помощью обычного термометра с градуировкой 160–200°С.

На двухконфорочную плиту ставим емкость с водой, в которую погружаем прямоугольную ванну размером 350x450x100 мм. Осторожно наполняем ее до половины порциями по 3–5 л стерилизованного и охлажденного до 85–95°С воска. Температуру расплава поддерживаем на уровне 80°С. Погружая в воск предварительно увлажненную фанеру, формируем плоские восковые листы – заготовки будущей вощины. Полученный лист воска укладываем между двух пластин «матривокс», прокатываем между двух гладких вальцов, обрезаем лишнее – вощина готова.

Во время производства нужно придерживаться следующих правил: в зону работы нельзя допускать посторонних, пользоваться очками, при стерилизации снимать показания термометра практически непрерывно. Отлаженный процесс позволяет перерабатывать 5–10 кг воска за день, что надежно обеспечивает вашу пасеку высококачественной вощиной, а через 4–5 лет вы сможете гордиться произведенной экологически чистой продукцией.

А.В.УСТЮЖАНИН

Свердловская обл.

Адрес редакции журнала "Пчеловодство":

Адрес редакции журнала "Пчеловодство":