![]() Технология, разработанная специалистами Рязанской ГСХА и НИИ пчеловодства (патент 1386129), позволяет извлекать пергу из пчелиных сотов и заготовлять ее отдельно от воскового сырья. Она включает следующие операции: заготовку, скарификацию, сушку, охлаждение, измельчение перговых сотов и разделение их на гранулы и восковое сырье. Одна из важнейших операций данной технологии — сушка, так как от нее во многом зависит качество производимого продукта. Пергу надо сушить в условиях, предотвращающих необратимые изменения в продукте и снижающих его качество. Эти изменения в большей мере связаны с денатурацией белков и инактивацией ферментов, что обусловлено нагреванием продукта в ходе сушки.

Технология, разработанная специалистами Рязанской ГСХА и НИИ пчеловодства (патент 1386129), позволяет извлекать пергу из пчелиных сотов и заготовлять ее отдельно от воскового сырья. Она включает следующие операции: заготовку, скарификацию, сушку, охлаждение, измельчение перговых сотов и разделение их на гранулы и восковое сырье. Одна из важнейших операций данной технологии — сушка, так как от нее во многом зависит качество производимого продукта. Пергу надо сушить в условиях, предотвращающих необратимые изменения в продукте и снижающих его качество. Эти изменения в большей мере связаны с денатурацией белков и инактивацией ферментов, что обусловлено нагреванием продукта в ходе сушки.

По данным литературы, цветочную пыльцу сушат при 37–45°С. Некоторые исследователи рекомендуют более высокие пределы, но большинство допустимой температурой нагрева считают 40°С, что примерно соответствует естественному тепловому режиму, при котором пчелы в улье заготовляют пыльцу в виде перги. Таким образом, наиболее приемлемая температура сушки перги в сотах не выше 40°С.

Известно несколько способов сушки обножки, но их нельзя рекомендовать по разным причинам. Так, при сублимационной сушке, то есть в глубоком вакууме в замороженном состоянии, в перге разрушаются витамины и другие биологически активные вещества. Кондуктивный способ не обеспечивает равномерного нагрева материала из-за расположения его на разном уровне от нагретой поверхности, к тому же невозможно обеспечить хороший контакт последней с большим числом перговых сотов. В ходе сушки солнечными лучами разрушаются биологически активные вещества перги. Сушка инфракрасными лучами приводит к карамелизации сахаров и потере питательной ценности продукта.

Для промышленного использования наиболее приемлем конвективный метод, позволяющий создать мягкие условия для одновременной сушки большого числа перговых сотов. Применяемое при этом оборудование отличается простотой устройства и невысокой стоимостью. Немаловажно и то, что при таком способе сушку можно проводить прямо в ульевых корпусах, размещенных друг над другом в несколько ярусов и образующих сушильные каналы.

Для промышленного использования наиболее приемлем конвективный метод, позволяющий создать мягкие условия для одновременной сушки большого числа перговых сотов. Применяемое при этом оборудование отличается простотой устройства и невысокой стоимостью. Немаловажно и то, что при таком способе сушку можно проводить прямо в ульевых корпусах, размещенных друг над другом в несколько ярусов и образующих сушильные каналы.

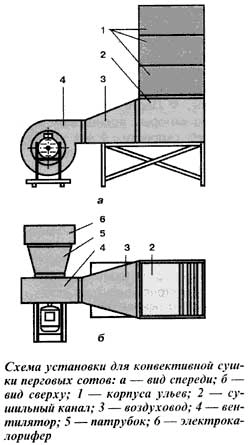

Установка для конвективной сушки, созданная в Рязанской ГСХА, включает в себя сушильный канал 2, образованный горизонтальным воздуховодом 3 и вертикально расположенными корпусами ульев 1, электрокалорифер 6 и вентилятор 4 (рис.).

Известно, что качество материала при обдувании сушильным агентом и интенсивность сушки в конечном счете определяются параметрами теплоносителя: температурой, скоростью и относительной влажностью. Поскольку в реальных условиях пергу будут сушить подогретым атмосферным воздухом, то практический интерес представляет изучение влияния на процесс первых двух факторов.

Еще один фактор, влияющий на скорость сушки, — размер объекта и форма его поверхности. Перга представляет собой гранулы, заключенные в ячейки восковых сотов. Открытая поверхность перги, через которую происходит влагоотдача в ходе сушки, пропитана медом и образует воздухонепроницаемый слой. Для интенсификации сушки его целостность нарушают методом скарификации. Для этого поверхностный слой перги прорезают (процарапывают) в каждой ячейке сота на глубину формирования. В результате проницаемость слоя повышается, а также образуются новые поверхности испарения в виде бороздок. Кроме того, при процарапывании перга отстает от стенок ячеек и образующиеся микрощели также способствуют ее высыханию.

С целью выявления оптимальных режимов при конвективной сушке перги в Рязанской ГСХА проводили исследования, в результате которых было установлено, что при достижении влажности 14–15% прочность гранул перги значительно возрастает и их липкость снижается практически до нуля. Это в свою очередь, приводит к получению большего количества целых гранул при измельчении сотов и предотвращению налипания перги на рабочие органы измельчителя.

В ходе нашей работы мы получили следующие данные.

- Температура перги в ходе сушки плавно повышается, достигая величины, близкой по значению к температуре сушильного агента.

- Перга относится к материалам, сушка которых происходит в период убывающей скорости.

- На процесс сушки больше всего влияет температура сушильного агента, которая не должна превышать 40–42°С, поскольку от нее зависит температура нагрева перги.

- Зависимость сушки от скорости воздуха наиболее существенно проявляется примерно до значения 1,8–2,0 м/с. Дальнейшее увеличение скорости сушильного агента практически не влияет на процесс.

- Скарификация поверхности перги интенсифицирует процесс сушки. Наиболее эффективна скарификация в двух перпендикулярных направлениях. Время сушки по сравнению с временем обработки нескарифицированных сотов сокращается более чем на 30%; скарификация в одном направлении сокращает время сушки примерно на 16%.

В.Ф.НЕКРАШЕВИЧ,

В.И.БРОННИКОВ, С.В.ВИНОКУРОВ

Рязанская ГСХА

Борьба с варроатозом без «химии»…

мая 26, 2014

Кормовые добавки для пчел…

сен 8, 2015

Исповедь пчеловода

окт 20, 2017

Закономерности жизни пчелиной семьи…

апр 6, 2017

Роль селекции

дек 20, 2017

Пасечный нож, конструкция…

окт 1, 2014

Свечи на основе продуктов пчел в урологи…

сен 3, 2022

Защита пчел от повышенной влажности во в…

дек 15, 2020

Пчелиная семья отвадила медведя от пасек…

дек 5, 2020

Скандинавия. Норвегия

июнь 4, 2014

Влияние отбора пыльцы на активность рект…

дек 3, 2016

Теплозащитные качества пчелиных сотов и …

март 27, 2023

Как заметить роевое настроение…

июнь 3, 2015

Универсальная клеточка и ее использовани…

июль 25, 2018

Упорядоченные структуры в пчелином гнезд…

дек 25, 2021

Адрес редакции журнала "Пчеловодство":

Адрес редакции журнала "Пчеловодство":