![]() Технология, разработанная специалистами Рязанской ГСХА и НИИ пчеловодства (патент 1386129), позволяет извлекать пергу из пчелиных сотов и заготовлять ее отдельно от воскового сырья. Она включает следующие операции: заготовку, скарификацию, сушку, охлаждение, измельчение перговых сотов и разделение их на гранулы и восковое сырье. Одна из важнейших операций данной технологии — сушка, так как от нее во многом зависит качество производимого продукта. Пергу надо сушить в условиях, предотвращающих необратимые изменения в продукте и снижающих его качество. Эти изменения в большей мере связаны с денатурацией белков и инактивацией ферментов, что обусловлено нагреванием продукта в ходе сушки.

Технология, разработанная специалистами Рязанской ГСХА и НИИ пчеловодства (патент 1386129), позволяет извлекать пергу из пчелиных сотов и заготовлять ее отдельно от воскового сырья. Она включает следующие операции: заготовку, скарификацию, сушку, охлаждение, измельчение перговых сотов и разделение их на гранулы и восковое сырье. Одна из важнейших операций данной технологии — сушка, так как от нее во многом зависит качество производимого продукта. Пергу надо сушить в условиях, предотвращающих необратимые изменения в продукте и снижающих его качество. Эти изменения в большей мере связаны с денатурацией белков и инактивацией ферментов, что обусловлено нагреванием продукта в ходе сушки.

По данным литературы, цветочную пыльцу сушат при 37–45°С. Некоторые исследователи рекомендуют более высокие пределы, но большинство допустимой температурой нагрева считают 40°С, что примерно соответствует естественному тепловому режиму, при котором пчелы в улье заготовляют пыльцу в виде перги. Таким образом, наиболее приемлемая температура сушки перги в сотах не выше 40°С.

Известно несколько способов сушки обножки, но их нельзя рекомендовать по разным причинам. Так, при сублимационной сушке, то есть в глубоком вакууме в замороженном состоянии, в перге разрушаются витамины и другие биологически активные вещества. Кондуктивный способ не обеспечивает равномерного нагрева материала из-за расположения его на разном уровне от нагретой поверхности, к тому же невозможно обеспечить хороший контакт последней с большим числом перговых сотов. В ходе сушки солнечными лучами разрушаются биологически активные вещества перги. Сушка инфракрасными лучами приводит к карамелизации сахаров и потере питательной ценности продукта.

Для промышленного использования наиболее приемлем конвективный метод, позволяющий создать мягкие условия для одновременной сушки большого числа перговых сотов. Применяемое при этом оборудование отличается простотой устройства и невысокой стоимостью. Немаловажно и то, что при таком способе сушку можно проводить прямо в ульевых корпусах, размещенных друг над другом в несколько ярусов и образующих сушильные каналы.

Для промышленного использования наиболее приемлем конвективный метод, позволяющий создать мягкие условия для одновременной сушки большого числа перговых сотов. Применяемое при этом оборудование отличается простотой устройства и невысокой стоимостью. Немаловажно и то, что при таком способе сушку можно проводить прямо в ульевых корпусах, размещенных друг над другом в несколько ярусов и образующих сушильные каналы.

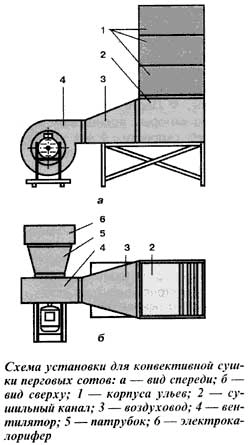

Установка для конвективной сушки, созданная в Рязанской ГСХА, включает в себя сушильный канал 2, образованный горизонтальным воздуховодом 3 и вертикально расположенными корпусами ульев 1, электрокалорифер 6 и вентилятор 4 (рис.).

Известно, что качество материала при обдувании сушильным агентом и интенсивность сушки в конечном счете определяются параметрами теплоносителя: температурой, скоростью и относительной влажностью. Поскольку в реальных условиях пергу будут сушить подогретым атмосферным воздухом, то практический интерес представляет изучение влияния на процесс первых двух факторов.

Еще один фактор, влияющий на скорость сушки, — размер объекта и форма его поверхности. Перга представляет собой гранулы, заключенные в ячейки восковых сотов. Открытая поверхность перги, через которую происходит влагоотдача в ходе сушки, пропитана медом и образует воздухонепроницаемый слой. Для интенсификации сушки его целостность нарушают методом скарификации. Для этого поверхностный слой перги прорезают (процарапывают) в каждой ячейке сота на глубину формирования. В результате проницаемость слоя повышается, а также образуются новые поверхности испарения в виде бороздок. Кроме того, при процарапывании перга отстает от стенок ячеек и образующиеся микрощели также способствуют ее высыханию.

С целью выявления оптимальных режимов при конвективной сушке перги в Рязанской ГСХА проводили исследования, в результате которых было установлено, что при достижении влажности 14–15% прочность гранул перги значительно возрастает и их липкость снижается практически до нуля. Это в свою очередь, приводит к получению большего количества целых гранул при измельчении сотов и предотвращению налипания перги на рабочие органы измельчителя.

В ходе нашей работы мы получили следующие данные.

- Температура перги в ходе сушки плавно повышается, достигая величины, близкой по значению к температуре сушильного агента.

- Перга относится к материалам, сушка которых происходит в период убывающей скорости.

- На процесс сушки больше всего влияет температура сушильного агента, которая не должна превышать 40–42°С, поскольку от нее зависит температура нагрева перги.

- Зависимость сушки от скорости воздуха наиболее существенно проявляется примерно до значения 1,8–2,0 м/с. Дальнейшее увеличение скорости сушильного агента практически не влияет на процесс.

- Скарификация поверхности перги интенсифицирует процесс сушки. Наиболее эффективна скарификация в двух перпендикулярных направлениях. Время сушки по сравнению с временем обработки нескарифицированных сотов сокращается более чем на 30%; скарификация в одном направлении сокращает время сушки примерно на 16%.

В.Ф.НЕКРАШЕВИЧ,

В.И.БРОННИКОВ, С.В.ВИНОКУРОВ

Рязанская ГСХА

- ВКонтакте

- РћРТвЂВВВВВВВВнокласснРСвЂВВВВВВВВРєРСвЂВВВВВВВВ

Успешный облет

дек 11, 2022

Живительная сила «пчелиного хлеба»…

нояб 25, 2014

Пасека в дачном доме

дек 31, 2015

Отбор маток

дек 12, 2016

Новое на пасеках Грузии…

март 31, 2015

Оборудование для хранения и транспортиро…

авг 25, 2018

Расчет причиненного ущерба и его возмеще…

авг 20, 2014

В пользу биоинерциальной ориентации пчел…

мая 31, 2015

О пчелах Buckfast и их "родителе…

июнь 28, 2015

Новое в лечении аспергиллеза пчел…

июль 4, 2019

«Персиковый» мед

фев 18, 2017

Анолит и католит при лечении пчел …

янв 3, 2016

Безрамочная технология…

июнь 26, 2015

Отдаленные результаты лечения прополисом…

нояб 27, 2014

Лопата и тяпка - носилки для ульев…

июнь 6, 2016

Адрес редакции журнала "Пчеловодство":

Адрес редакции журнала "Пчеловодство":